Tutti hanno sentito la parola “turbo” nella propria vita e sicuramente molti di voi hanno o hanno avuto un motore dotato di questa tecnologia, montato sulla propria vettura. Ma cos’è e come funziona un turbocompressore? Senza la pretesa di essere esaustivi su questo argomento, vogliamo oggi brevemente ricordarvi il principio di funzionamento del turbo e le sue più interessanti evoluzioni moderne.

Partendo dalle basi, un motore aspirato necessita di essere alimentato con una miscela di aria-combustibile secondo un determinato rapporto, il cosiddetto rapporto stechiometrico. Semplificando il concetto, le prestazioni della vettura aumentano, tanto più si aumenta la quantità di combustibile immessa nella camera di scoppio. Questo incremento deve essere però proporzionato per mantenere il rapporto stechiometrico, ma, mentre è facile immettere più combustibile, non lo è altrettanto fornire ai cilindri un volume d'aria adeguato da aspirare.

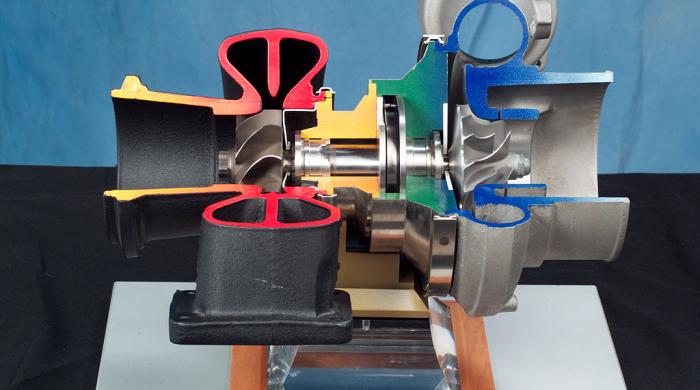

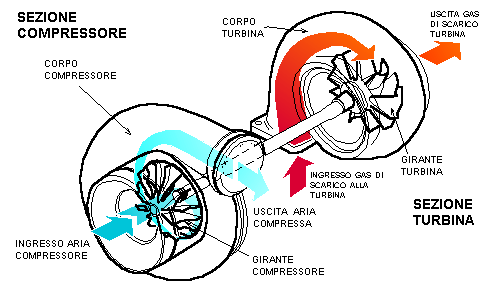

Qui entra in gioco il compressore, la cui girante, posta in una struttura a forma di chiocciola, comprime l’aria e la immette in pressione nel collettore di aspirazione. La girante del compressore è collegata attraverso un piccolo albero alla girante della turbina, che viene messa in moto dall’azione dei gas di scarico.

Il turbocompressore risulta quindi estremamente efficiente, perché utilizza l’energia residua dei gas di scarico per mettere in rotazione la turbina, che provoca il movimento del compressore, essendo le giranti solidali l’una all’altra.

Durante la compressione dell’aria questa si surriscalda e si dilata, diminuendo pertanto la sua densità, mentre la pressione aumenta: il surriscaldamento e la minore densità dell’aria sono dannosi sia per le prestazioni del motore, sia perché sottopongono ad uno stress termico maggiore tutti i componenti meccanici. Per riportare l’aria a temperature ottimali si usa pertanto l’intercooler, in sostanza un piccolo radiatore.

In tutto il principio di funzionamento del turbo, il nemico più grande è costituito dall’inerzia, in quanto i gas di scarico devono avere energia sufficiente per mettere in moto la girante della turbina; per questa ragione il turbo funziona bene ad alti regimi di rotazione mentre fino ai 2-3000 giri può rappresentare uno svantaggio, perché viene rallentata l’uscita dei gas di scarico.

Per mitigare questo problema e ridurre il “turbolag” (ovvero il ritardo che intercorre tra la pressione sull’acceleratore e la risposta del turbo), si possono impiegare le turbine a geometria variabile.

Queste hanno delle palette in grado di adattarsi, grazie ad una centralina, al differente flusso dei gas di scarico, favorendo la velocità o la portata dei gas esausti in funzione del regime rotazionale del motore, in modo da ottenere la stessa bassa inerzia che si avrebbe con un turbo piccolo pur mantenendo la sovralimentazione di un turbo di grandi dimensioni.

Esistono però soluzioni ancora più avanzate, che prevedono l’impiego di più turbocompressori (multi-turbo) di dimensioni ridotte e caratteristiche diverse, posti tra di loro in serie o in parallelo, allo scopo di alimentare al meglio il propulsore in varie situazioni di carico motore.

Faratech è il partner ideale per ottimizzare o addirittura incrementare le prestazioni del vostro turbo.

Anzitutto, ci sentiamo di consigliarvi l’installazione di un intercooler maggiorato, come quelli prodotti da Wagner Tuning o Forge Motorsport, per consentire un miglior raffreddamento dell’aria e ridurre quindi il decadimento prestazionale.

Può essere una buona idea anche sostituire i raccordi di tutti i componenti coinvolti (tubo turbina, raccordi intercooler, tubi collegamento pop-off, ecc) con tubi siliconici.

Da non dimenticare nemmeno la sostituzione della valvola pop-off o di quelle a ricircolo (blow off) con componenti più efficienti e solidi (come questa), per garantire una risposta corretta anche in caso di preparazione del motore. Analogamente, pure le valvole wastegate si prestano ad essere rimpiazzate con versioni atte a sopportare pressioni maggiori.

Per chi volesse spingersi un po’ più in là, sono disponibili anche turbine originali modificate (Loba Motorsport), soluzioni praticamente “plug & play” che rendono nel complesso più efficiente il prodotto di serie, oppure addirittura turbine maggiorate (Garret, Boarg Warner, ecc), per chi desiderasse effettuare preparazioni più pesanti.

Qualunque sia la vostra scelta, affidatevi all’esperienza e alla professionalità di Faratech per le vostre elaborazioni.